製造業のDX推進

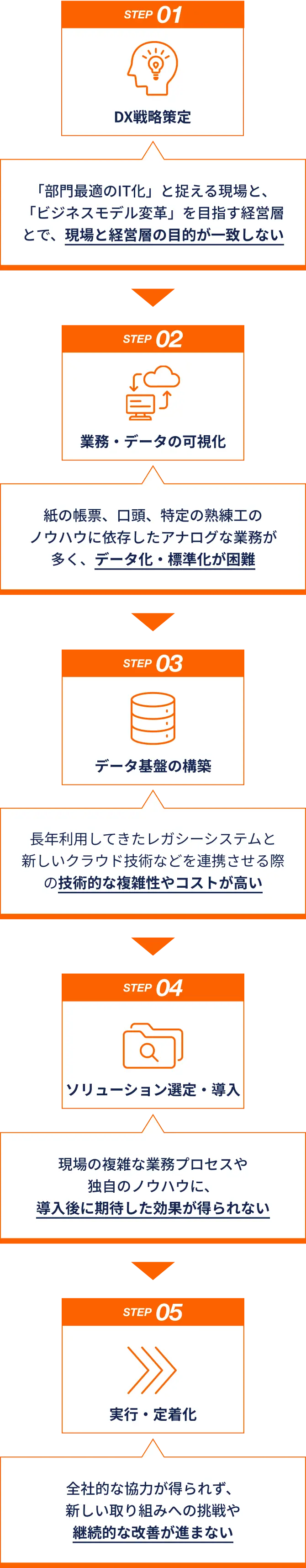

こんな課題は

ありませんか?

製造業DXを

成功させるには

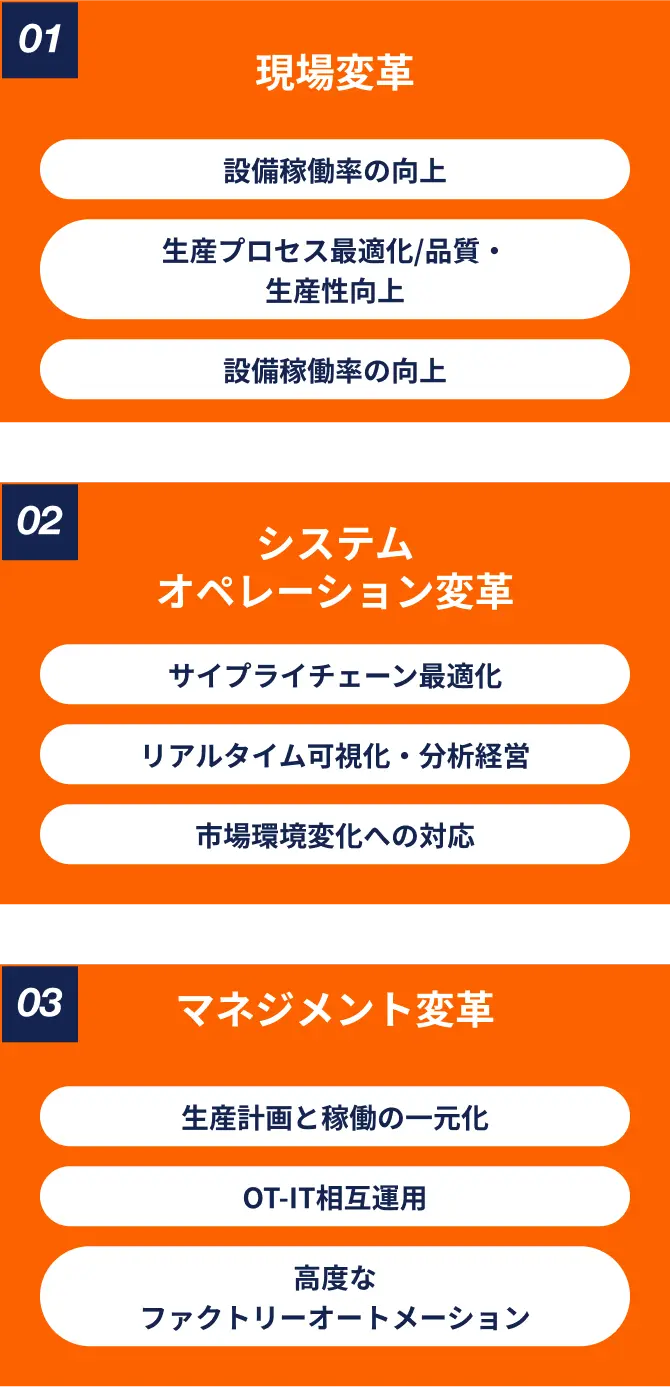

異なる3つの

アプローチが必要

DXプロジェクト例

製造業DXにおける

具体的な取り組み例

「製造現場」「システム」「データ環境」で求められる具体的なソリューション、取り組み例をご紹介します

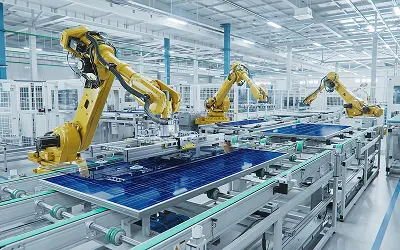

現場変革の取り組み

DXの成果を最大化するためには、現場での業務プロセスや作業手順を根本から見直し、デジタル技術を最大限に活用することが不可欠です。現場変革は、生産性向上、品質向上、新価値創造、業務平準化といった具体的な目標達成に繋がります。

具体的なソリューション例

-

帳票のデジタル化

現場で使用している紙帳票をタブレットや端末に置き換え、データを即時入力・連携可能にします

解決できる課題

- 業務の非効率とヒューマンエラーの多発

- 情報漏洩/紛失のリスク

- 入力ミスや記入漏れ

-

在庫管理の最適化

在庫数やロケーション情報をデジタル管理し、倉庫や工場全体の在庫を一元的に可視化

解決できる課題

- 過剰/欠品リスクの低減

- 棚卸負荷の軽減

-

工程管理の標準化

生産ラインの進捗状況や工程ごとの負荷を可視化し、計画と実績を常に照合できる状態に標準化。

解決できる課題

- 各生産ラインの進捗状況が把握できない

- 納期の遅れが発生する

-

原価管理の高度化

材料費・加工費・労務費などの原価情報を工程・製品別に収集し、構造的に把握。

解決できる課題

- 原価構造が把握できていない

- 利益改善施策の立案ができない

-

設備稼働管理デジタル化

設備の稼働・停止・異常などの状態をIoTで自動収集し、リアルタイムに見える化。

解決できる課題

- ダウンタイム削減

- OEE改善

- 故障予兆検知

-

技能承継

熟練作業者のノウハウや判断基準を動画やマニュアル、ARなどで可視化し、若手に伝承

解決できる課題

- 属人化リスクの低減

- 若手の早期育成

システム変革の取り組み

各システムが分断されている課題を解決し、“ただのシステム導入” ではなく “業務構造改革”=BPRをめざします。

ただのシステム導入に

留まらない、

業務構造改革「BPR」

- 現場・業務に寄り添った全体設計

- 単なるITベンダーと異なり、業務理解を前提とした構想設計支援

- 段階的な移行

(スモールスタート可能) - 全社刷新ではなく、領域特化からの展開も支援

- 製造業×DXのベストプライス

- 製造業の商習慣、SC構造、業界特有要件への対応力

具体的なソリューション例

-

受発注業務の自動化

OMSと生産/在庫を連携した受注~納品までのプロセス管理

解決できる課題

- 過剰/欠品リスクの低減

- 棚卸負荷の軽減

-

設備稼働データ基盤の整備

製造設備やセンサーから収集した時系列データを蓄積・活用

解決できる課題

- 故障予知によるダウンタイムの削減

- 生産性向上と品質安定化

-

MES導入による現場デジタル化

製造現場の作業記録や稼働データをリアルタイムで可視化

解決できる課題

- 生産進捗のリアルタイムな把握

- 紙の帳票や手入力によるヒューマンエラーの削減

-

製造指示・BOM管理の見直し

複雑化した製品構成を一元管理し、設計~生産連携を強化

解決できる課題

- 設計変更時の情報伝達ミスの防止

- 生産準備リードタイムの短縮

-

WMS導入による物流最適化

倉庫内の可視化による作業の効率化、在庫精度向上

解決できる課題

- 出荷精度の向上と誤出荷の削減

- 倉庫内作業の生産性向上

-

SCP(需給計画)最適化

受注変動に柔軟に対応できる需給調整体制を構築

解決できる課題

- 急な受注変動への柔軟な対応

- 在庫最適化によるキャッシュフロー改善

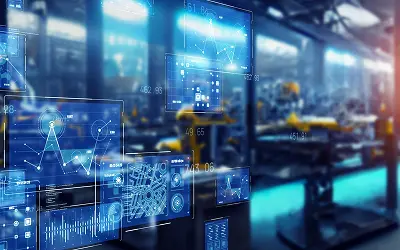

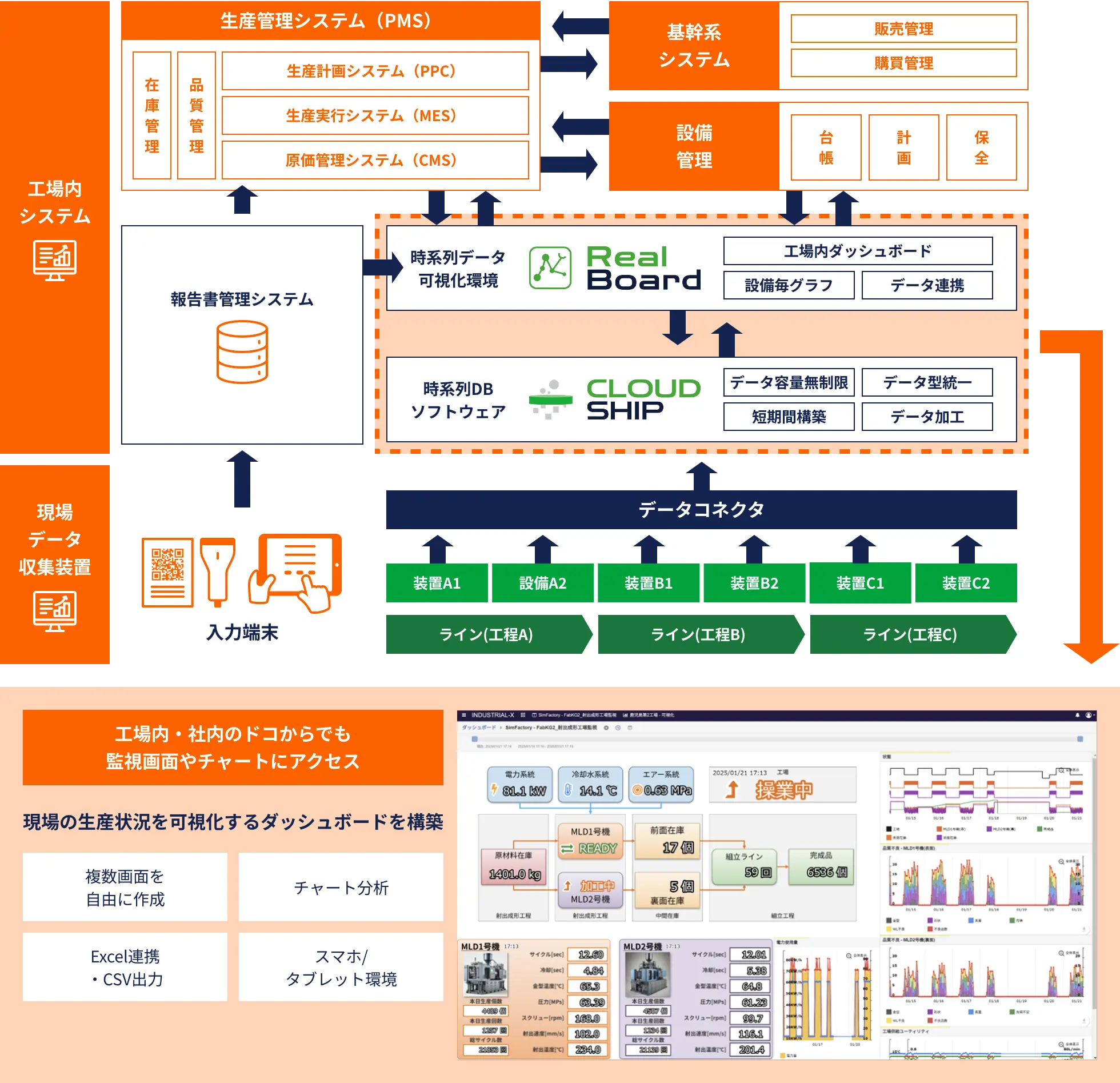

データドリブン環境の構築

データ環境下で製造業の生産性を圧倒的に高めるため、製造に関わる全てのデータを集約することで、設備総合効率、生産リードタイム、在庫回転率などを一元管理し、データドリブンな製造環境を実現します

製造業における

データドリブン環境とは

工場内の様々な情報源から収集したデータを活用して、生産活動全体を最適化することで、

生産性の向上、コスト削減、品質改善など、様々な効果があります。

生産状況を可視化するためのOTデータ基盤構築

工場内のシステムと現場データを集約するOTデータ基盤を構築し可視化

現場の生産状況をリアルタイムに把握することで、データドリブンな製造環境を実現します

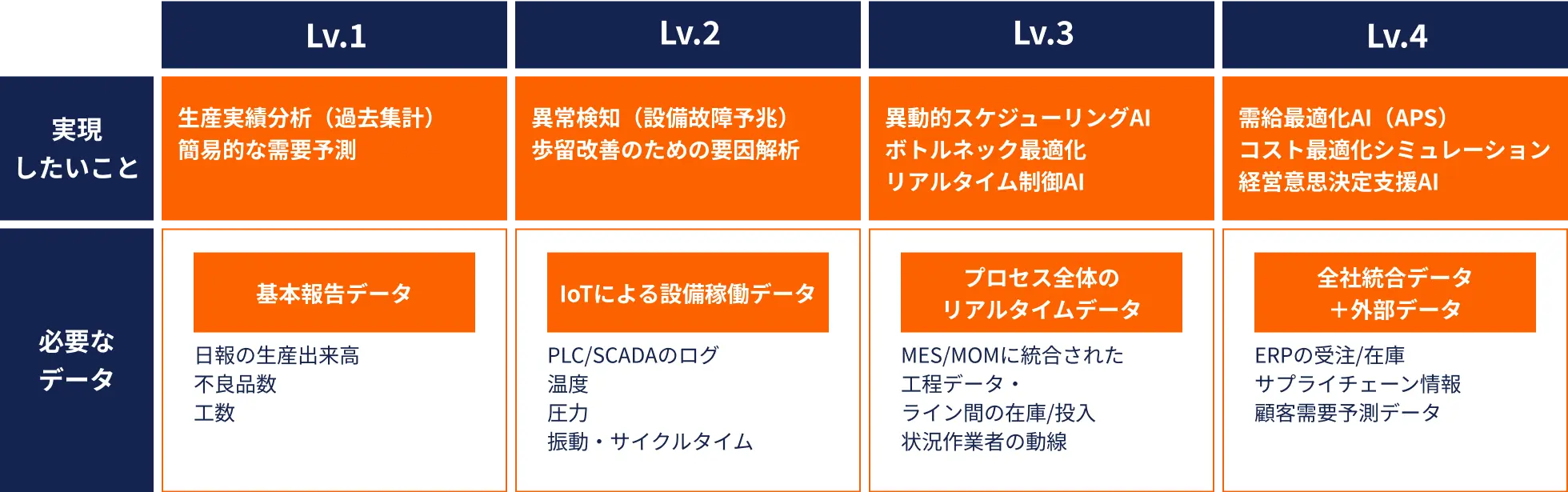

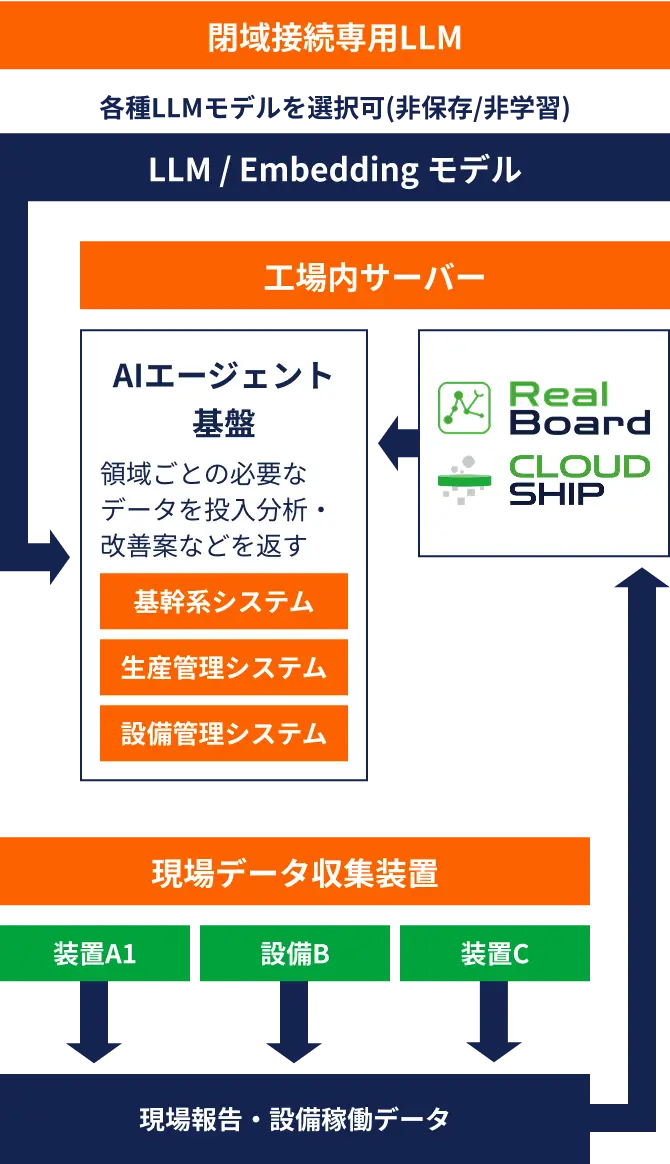

製造業における

AI活用

昨今注目を集める生成AIを製造業の現場でも活用する動きが広がっています。

生産効率を上げるためのAI活用については、実現したい目的によって必要なデータが変わります。

AIを副工場長として、

オペレーションの

最適化・自動運用を実現

製造業DX変革事例

岡野バルブ製造株式会社の課題

- 紙文化からの脱却と多大な紙消費量

- 紙帳票に依存する生産部門の記録・点検作業など、生産部門の業務効率化の遅れ

- 事業変革への強い危機感とDXの必要性

- 成果

-

- 年間約5万枚の紙削減と全体の8割削減を達成

- サイバー攻撃を契機にデジタル化への意識が全社的に向上し、具体的な業務効率化ツール導入が加速

- 工場のIoT化を進め、設備稼働状況の可視化に着手。

株式会社ツバメックスの課題

- EV普及による金属部品需要の縮小を受け、これまでのものづくり以外の収益源を確立する必要

- 独自に開発したプラットフォーム収益化に課題

- 成果

-

- 共同利用型プラットフォームの一部SaaS化

- 自社システム開発で培ったデジタル化のノウハウをコンサルティング事業として外部に提供

まずは

無料カウンセリング

にご相談ください

導入・運用までの流れ

様々な形での

ご支援が可能です

よくある質問

費用はいくらかかりますか?

ご支援内容によって変動いたします。まずは気軽にご相談ください。

何から依頼していいのかわかりません。

まずは現在抱えている問題点、今後目指したい姿などをお教えいただければ、課題発見・抽出、及びアクション計画に至るまでトータルに我々がご支援いたします。

どのくらいの期間がかかりますか?

ご支援の内容によって異なりますが、ミニマム半年を一つの目安にして、対応範囲次第で期間が伸びていくとお考えください。

無料相談フォーム

フォームに必要事項をご入力の上、送信ボタンをクリックしてください。現在、電話/Webツール等によるご相談・オンライン商談を実施中です。お気軽にお問い合わせください。